УДК629.114

ОЦЕНКА ОСТАТОЧНОГО РЕСУРСА ЭЛЕМЕНТОВ

ГРУЗОПОДЪЕМНЫХ МАШИН ПО ВЕЛИЧИНЕ ИЗНОСА

Предложена методика определения остаточного ресурса узлов трения, отвечающих за безопасную работу грузоподъемных машин, которая учитывает случайный характер нагружения элементов пары трения, отсутствие периода нормального изнашивания и изменение темпа изнашивания на рассматриваемых промежутках времени эксплуатации.

Ключевые слова: остаточный ресурс, грузоподъемные машины, износ, наработка, узлы трения.

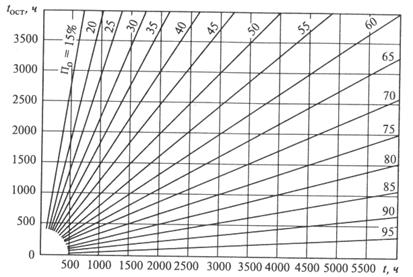

Для оценки остаточного ресурса узлов трения, а также с целью сокращения времени на расчетные операции составляются соответствующие номограммы (рис. 1) при следующих исходных данных [1]:

· t – наработка машины (из формуляра или паспорта машины), ч;

· hф– фактический линейный износ трибоэлемента (по результатам непосредственных измерений), мм;

· [h]– допустимый износ трибоэлемента (из технической документации на машину, узел), мм.

Введем понятие относительного износа, определяемого зависимостью

%.

%.

Рис. 1. Схема определения остаточного ресурса

Остаточный ресурс определяется по номограмме (рис. 1) в следующей последовательности: на оси t откладывают фактическое значение времени наработки и, следуя по стрелке, с учетом величины относительного износа П0 находят остаточный ресурс.

В качестве примера используем следующие исходные данные для оси стрелы портального крана, работающей в подшипнике скольжения [1]:

- наработка крана до момента проведения оценки остаточного ресурса tчас – 3000 ч;

- фактический (измеренный) износ оси стрелыhф – 0,5 мм;

- допустимый износ сборочной единицы [h] – 1,0 мм.

Требуется найти остаточный ресурс подшипника скольжения.

Относительный износ равен

![]()

С помощью номограммы (рис. 1) определяем остаточный ресурс tост, который составляет 3000 ч (линия со стрелками). При П0= 60 % с той же наработкой крана (3000 ч) остаточный ресурс уменьшится до 2000 ч.

Следуя рис. 1, с достаточной степенью точности остаточный ресурс можно определить по формуле

![]()

где

![]()

Следует отметить, что рассмотренный подход не учитывает особенности эксплуатации элементов грузоподъемных машин, в частности графики нагрузки. Расчет на сопротивление усталости и износостойкость обычно проводят по эквивалентным нагрузкам, т. е. по таким нагрузкам стационарного режима, которые вызывают те же повреждения, что и при нестационарномнагружении.

Эквивалентная нагрузка равна[2]

![]()

где kp – коэффициент распределения нагрузок.

где сi – среднее число рабочих циклов с частным уровнем груза Pi; cT – суммарное число рабочих циклов со всеми грузами; Pi–значение частных нагрузок при типичном применении крана (в практических расчетах n=2…4); Pmax–вес наибольшего груза, который разрешается поднимать краном; m – показатель степени.

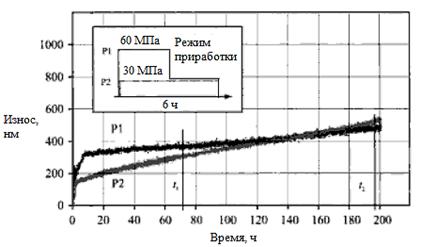

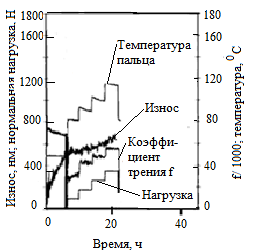

При стационарных режимах трения, когда нагрузочно-скоростные факторы остаются постоянными, износ характеризуется графиком, приведенным на рис. 2 [3]. Испытания проводились по схеме «палец-диск». Материал пальца − хромистая сталь, а диск изготовлялся из серого чугуна. Скорость скольжения для разных (по нагрузке) режимов приработки была одинаковой и равнялась 5 м/с. Приработка проводилась в течение 6 ч, при этом режим Р2 оставался постоянным, режим Р1 осуществлялся в течение 3 ч с нагрузкой 60 МПа, а затем нагрузка снижалась.

Износ измерялся в непрерывном режиме с помощью метода, использующего радиоактивные изотопы. Обращает на себя внимание тот факт, что момент окончания приработки при повышенной нагрузке (режим Р1) меньше, чем при режиме Р2. При этом интенсивность изнашивания пары трения при режиме приработки Р1 ниже, чем у той же пары, но приработанной по режиму Р2 (интенсивность изнашивания характеризуется наклоном прямых изнашивания в период нормального изнашивания).

Для узлов трения грузоподъемных машин характерна работа при переменных нагрузках и скоростях скольжения. Поэтому график износа будет иметь другой вид. Переход от одного нагрузочно-скоростного режима к другому приводит к появлению приработки, причем независимо от того, увеличивается нагрузка или уменьшается. Подобные пары трения относят к неприрабатывающимся парам. При этом предельный износ достигается достаточно быстро.

Рис. 2. Кривые износа при разных режимах приработки [3]

В известных моделях изнашивания [3; 4] не рассматриваются в явном виде случайный характер нагружения и практическое отсутствие работы узла трения в режиме установившегося (нормального) изнашивания.

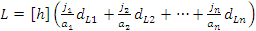

На рис. 3 представлены зависимости для некоторых триботехнических показателей пары трения при ступенчатом изменении нагрузки. Как видно из графиков, ступенчатое повышение нагрузки приводит к практически мгновенному изменению коэффициента трения и температуры поверхности трения – тех показателей, которые существенным образом влияют на процесс изнашивания.

Изнашивание характеризуется неубывающей функцией. Полагаем, что чередование нагрузок не влияет на оценку момента достижения предельного износа.

Изнашивание характеризуется неубывающей функцией. Полагаем, что чередование нагрузок не влияет на оценку момента достижения предельного износа.

В этом случае можно использовать следующую модель определения ресурса узла трения (муфты сцепления автомобиля) [4].

Для прогнозирования долговечности накладок фрикционной муфты требуется иметь определенную информацию о долях пробега в конкретных условиях эксплуатации.

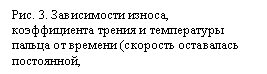

Пробег автомобиля до предельного износа накладок [h] определяется выражением

.

.

Здесь ji – работа буксования сцепления, затраченная на износ накладок на 1 мм толщины, отнесенная к номинальной поверхности трения; аi − удельная работа сил трения на 1 км пробега; dLi – доля пробега автомобиля в соответствующих условиях эксплуатации; i=1…n – число выделенных для рассмотрения условий эксплуатации.

В работе [5] приведен пример расчета долговечности накладок муфты сцепления автомобиля. Данный подход позволяет оценить остаточный ресурс в километрах пробега автомобиля. В этом случае, имея измеренный износ h* и определив по приведенной формулеL*, найдем остаточный ресурс, равный Lост = Lрес - L*.

В настоящее время для грузоподъемных машин не представляется возможным использование приведенной формулы из-за отсутствия данных о работе сил трения, расходуемой на единицу износа накладок, и удельной работе сил трения на 1 ч эксплуатации.

Для определения остаточного ресурса работы узла трения при нормированных показателях предельного износа предлагается методика, основанная на следующих известных принципах.

1. Поскольку механизмы грузоподъемных машин работают при переменных краткодействующих нагрузках, то в модели изнашивания следует учесть случайный характер нагружения рассматриваемой пары трения. В данном случае имитационное моделирование является тем инструментом, который позволяет получить случайные числа, распределенные по закону, отражающему принятые в практике расчета деталей грузоподъемных машин типовые графики нагрузки [2].

Можно использовать для получения случайных чисел следующую процедуру. Пусть дана функция распределения случайной величины (нагрузки), которую обозначим через F(x). F(x)=xR, где xR – случайная величина, распределенная равномерно на отрезке [0, 1] (xR~Rav [0, 1]). Тогда случайная величина, распределенная по требуемому закону, находится из выражения xтреб=F-1(xR). Необходимое количество случайных чисел, соответствующих требуемому закону, определяется заданной точностью оценки выходного параметра (износа, ресурса и др.).

2. Полагаем, что интенсивность изнашивания, равная Ih =dh/dL, зависит от номинального давления (отношения силы прижатия элементов пары трения к геометрической площади контакта) q, МПа, и следует закону

![]()

Здесь с – размерный фактор, (МПа)-m.

Считая, что ведущий вид изнашивания в течение всего периода эксплуатации данной пары трения остается неизменным, запишем

![]()

где hi – износ при давлении qi, отнесенный к пути трения Li; qE – эквивалентное давление, при котором предельный износ достигается на пути трения LE.

Эквивалентное давление найдем по формуле

![]()

Здесь kp – коэффициент распределения нагрузок; qmax – максимальное давление (обычно эта величина равна допускаемому давлению для конкретного материала).

3. Поскольку пара трения находится в состоянии приработки, интенсивность изнашивания всегда будет больше интенсивности изнашивания при нормальном процессе износа. В этом случае

![]()

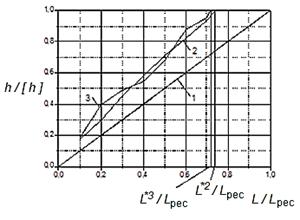

На рис. 4 приведенная процедура выражена в графической форме. Неприрабатывающаяся пара трения (реализации износа – кривые 2 и 3 на рис. 4) имеет меньшую долговечность, чем пара, работающая в режиме установившегося изнашивания (относительная долговечность для рассматриваемых реализаций соответственно равна L*2/Lрес и L*3/Lрес).

Множество полученных с помощью имитационного моделирования реализаций изнашивания дают возможность получить выборочные статистические данные –математическое ожидание и дисперсию ресурса.

4. Относительная величина ресурса может быть выражена через отношение накопленного пути трения к пути, соответствующему предельному износу, или отношение времени работы к тому времени, которое определяет ресурсработы узла трения (t’эксп/ tрес). В этом случае, имея измеренное значение износа hизм за время эксплуатации t’эксп, определяют среднюю величину темпа изнашивания: ![]() =

= Тогда остаточный ресурс будет равен

Тогда остаточный ресурс будет равен

В качестве иллюстрации рассмотрим следующий пример. Требуется определить остаточный ресурс узла трения, для которого[h]= 2 мм. Измеренный износ при относительном времени эксплуатации t’эксп/ tрес=0,5 составил 0,9 мм.

Пусть ресурс пары трения равен 6000 ч. Тогда время эксплуатации, при котором измерялся износ, t’эксп=3000 ч. Скорость изнашивания оказывается равной

![]() =0,9 / 3000 = 0,0003 мм / ч.

=0,9 / 3000 = 0,0003 мм / ч.

Оценим остаточный ресурс:

![]()

Следует отметить, что полученный остаточный ресурс коррелирует с данными, приведенными на рис. 1, при П0=0,9/2·100 %=45 %.

Этот результат отнесен к случаю, когда относительный износ описывается прямой 1 на рис. 4. Более точная оценка остаточного ресурса может быть проведена с учетом реального графика нагрузки и оценкой скорости изнашивания элемента пары трения по формуле

![]() =

=

Здесь i=1…N –число последовательных измерений износа ( j=1…M–количество реализаций процесса изнашивания.

j=1…M–количество реализаций процесса изнашивания.

Таким образом, остаточный ресурс узлов трения, отвечающих за безопасную работу грузоподъемных машин, может быть определен по предлагаемой методике. Методика оценки остаточного ресурса узлов трения учитывает случайный характер нагружения элементов пары трения, отсутствие периода нормального изнашивания и изменение темпа изнашивания на рассматриваемых промежутках времени эксплуатации.

СПИСОК ЛИТЕРАТУРЫ

1. Пустовой, грузоподъемных машин: разрушение и прогнозирование остаточного ресурса/.-М.: Транспорт, 199с.

2. Александров, -транспортные машины/.-М.: Высш. шк., 1985.-520 с.

3. Scherge, M. Wear measurements using radio-nuclide-technique/ M. Scherge, K. Pöhlmann, A. Gerve//Wear.- 2003.-V. 255.-P. 395-400.

4. Крагельский, расчетов на трение и износ/, , .-М.: Машиностроение, 1977.-526 с.

5. Бузуев, эксплуатации грузоподъемных машин с истекшим нормативным сроком службы: метод. указания по выполнению практ. занятий /, .- Самара: СамГТУ, 20с.

Материал поступил в редакцию 8.02.12.

Основные порталы (построено редакторами)

Основные порталы (построено редакторами)